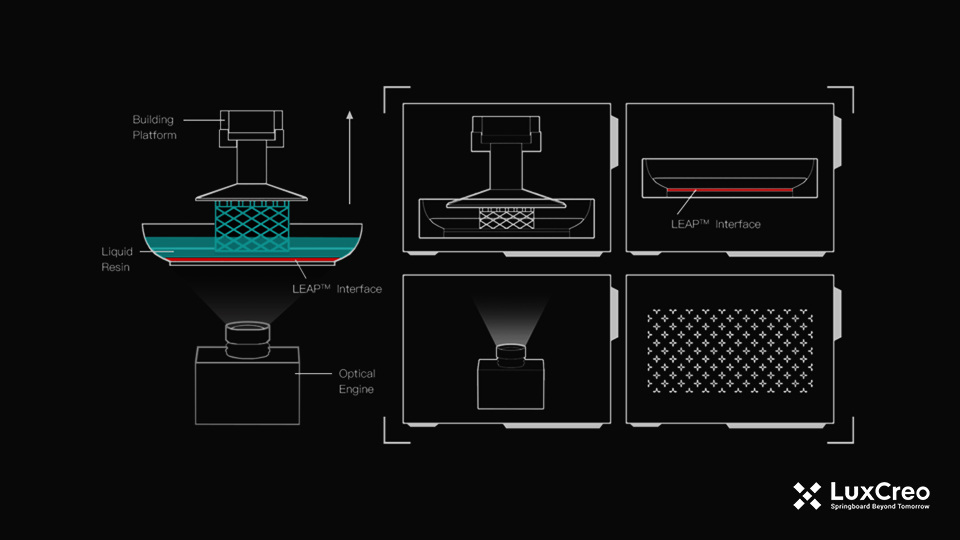

“清锋时代”成立于2016年,是一家以技术驱动的极速3D打印研发和制造企业,集设备、技术、材料研发、软件和生产工厂为一体,为制造业客户提供生态服务,提高产能。创立同年,清锋时代启动了“极速3D打印”项目,并开发了“LEAP™”(Light Enabled Additive Production)极速3D打印技术,这项技术的原理是基于Bottom-up DLP,利用改性界面实现连续快速成型,优势在于高效和灵活,能实现“批量化和定制化”生产。

本文相关图片来源于清锋时代,经授权使用。

一般传统3D打印工艺可以定制化生产,但效率极低,不易量产,每小时只能打印几毫米,而极速3D打印最高可打印120厘米;注塑工艺可以完成量产,却由于开模困难,很难实现定制化,一旦开模失败就需要重新返工,但通过这项技术无需开模便可以快速定制。

创始人姚志锋告诉创业邦:“之所以看好3D打印技术,这是由于市场的风向所趋。智能时代的来临,消费升级趋势渐显,有大量中小批量的订单应运而生,对于技术需求也越来越大,因此传统制造业亟需转型升级。”恰逢此时,极速3D打印LEAP™技术的出现,打破了传统制造业在量产过程中对产品创新的禁锢。

据悉,极速3D打印是通过避开开模生产步骤,将十个生产供应链流程缩短为生产和运输两个步骤,大大缩短了生产周期,扩大产能,能帮助B端传统制造企业进行产业升级,还能为C端用户灵活提供更具个性化的定制服务。

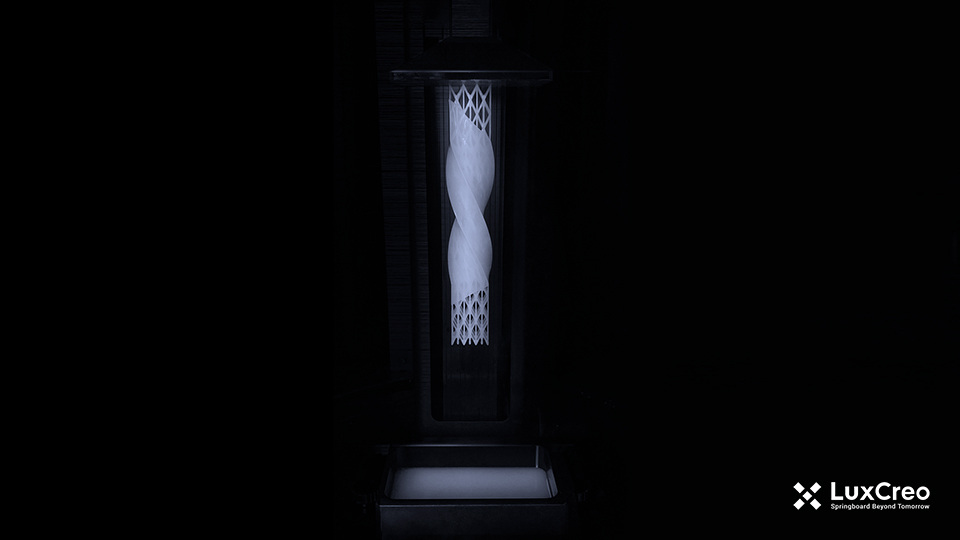

以目前极速3D打印重点关注的“制鞋领域”为例,以往在设计制造完鞋面后,还需要对鞋底进行开模,仅开模步骤就需要一周的时间,如今,通过高效的打印技术,鞋底可以与鞋面同时完工,提升整体效率;在生产过程中,他们会针对历次生产数据进行参数优化,让不同位置的支撑力度和弹性数据可控,以此便可以针对用户需求进行定制化调整,从而实现定制化生产;在材料方面,传统3D打印材料回弹差、易断裂,无法满足终端应用性能的需求,不适合产品化,而他们自研的“高分子液体”材料已具备产品化能力,这种材料在接触到一定能量光线后会瞬间变成固体,通过控制光的形状就可以产生各种款式的模型,同时,在制鞋设计中,他们由实心结构升级为镂空结构,除了提升缓冲、抗震性能外,还能让鞋子360度透气,提升用户体验感。

本文相关图片来源于清锋时代,经授权使用。

在商业模式方面,极速3D打印通过赋能制鞋厂家,目标在2024年达成5000万双定制化鞋底的产能。同时,他们将整合一整套可标准化复制的生产服务体系,这套服务体系不仅能应用在制鞋领域,未来还将应用在医疗、家居、汽车等其他领域。

团队方面,大部分创始成员来自相关技术研发领域。目前员工规模70人,其中有60%负责技术研发,分布在北京、宁波、台北、美国硅谷等地。创始人姚志锋毕业于清华大学雕塑系,是3D打印技术的二次创业者,近10年的技术探求和管理经验,使他具备了敏锐的战略决策和把控能力。

短期内,极速3D打印会继续在制鞋领域深度打磨技术,提高产能,未来,极速3D打印会在打通制造业生态方向发力,他们的愿景是:颠覆传统制造业的生产模式,形成集设计、材料、生产为一体的新型制造模式和生态。

本文相关的文章列表页头图图片来源于摄图网,经授权使用。本文为创业邦原创,未经授权不得转载,否则创业邦将保留向其追究法律责任的权利。如需转载或有任何疑问,请联系editor@cyzone.cn。